成本不到4000元,效益

超过100万元,计量大有可为

广东溢达纺织有限公司(以下简称“溢达纺织”)是世界众多知名时装品牌的面料供应商和成衣制造商。公司高度重视技术创新,始终以行业创新标杆来要求自己。公司有专业独立的部门负责计量工作,2011年取得ISO10012测量管理体系AAA证书,目前公司专职计量人员5名,兼职计量员66名,注册计量师4名。公司共有6项计量标准通过考核,公司49000件测量设备均按计量法律法规和生产经营的要求完成检定/校准。

一、背景情况

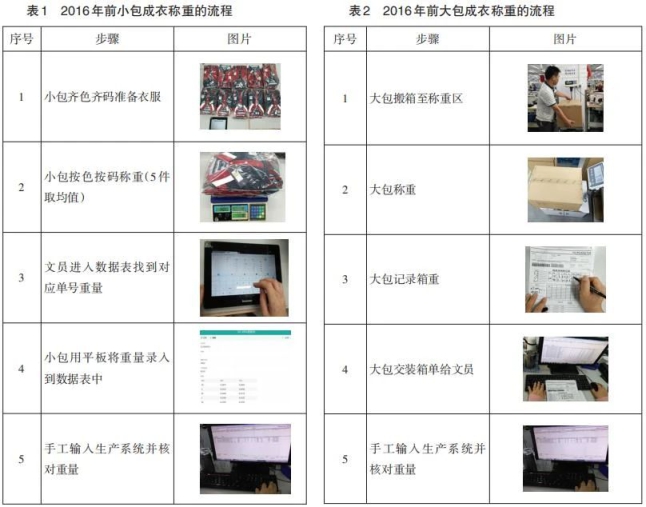

2016年以前,制衣厂对成衣称重,每件衣服的重量由现场小包齐色齐码各称3~5件取平均值,然后输入重量系统,再由装箱单文员把重量输入生产系统,系统用小包的重量自动计算每箱的重量;大包齐色齐码首尾箱称量,写在装箱单上;埋尾交单后,文员用小包与大包重量核对,如两者重量相同则表示重量没有问题;如两者重量相差超2%则表示重量有问题,需要现场重称,进一步核对是小包重量有问题还是大包重量有问题。具体流程如表1、表2所示。

该流程存在的问题有:现场小包称重前要花费时间找齐所有的码,称重后在系统中输入(时间浪费);文员手工输入重量,容易出错,导致报关重量与实物不一致,带来压柜、压车、走不了货等罚款的风险;一个楼层(尾部包装共两个楼层)只有一台大包称重台,大包包装完后要把箱子搬到秤上称重量(时间浪费);客人经常投诉外箱重量和实际重量不一致。

二、技术措施

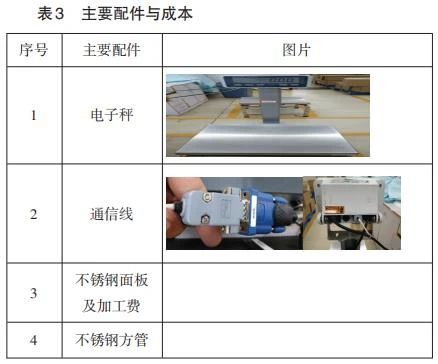

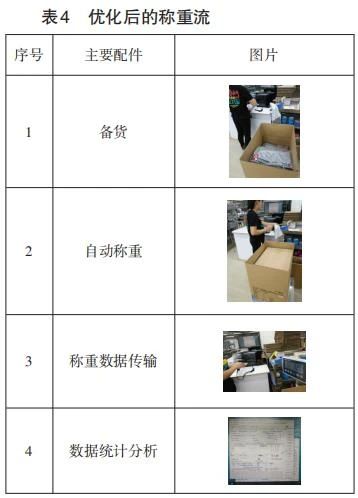

优化称重流程、改良称重台,将电子秤的通信端口与电脑连接,称重数据自动传输到生产系统。改造主要配件及具体流程如表3、表4所示。

三、具体成效

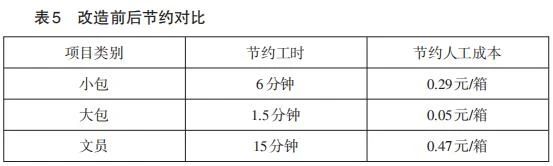

原来小包成衣称重时,找重量本、齐色齐码衣服、包装物料、烫折物料,需工时6分钟。

大包成衣称重时,每色每码首尾箱称重(搬运至固定称重区)、每单空纸箱/隔板称重、写装箱单上,需工时1.5分钟。

文员去现场找重量本,需工时6.5分钟。

将每色每码重量录入系统,需工时6分钟。

核对大包/小包重量,需工时2.5分钟。

自动称重系统上线后,大大节约了工时和人工成本。具体如表5所示。

按照一年的出货量(大约 250万箱)计算,整个项目每年可节省人工成本130万元~190万元。

四、感受体会

每个成衣厂的自动称重系统改造平均成本不到4000元,但是1年能够为公司节约人工成本超过100万元。计量上面小小的改进,能够撬动生产经营的大改变,计量真的是大有可为!今后,公司要抓住细节,不仅关注每个测量数据的有效性,更要关注每个测量数据产生的成本,然后,才能够真正想出降低计量成本的办法。计量改进,我们将继续!