采用QA单相自动检测线确保生产顺利进行

威胜集团有限公司是威胜控股有限公司核心子公司,是中国领先的能源计量设备、系统和服务供应商,现有员工2000余人。威胜科技园占地460亩,建筑面积15万平方米,引入了行业内首屈一指的自动化生产设备和工艺技术、先进的物流管理系统FRAME WORX及SAP的ERP系统,是目前中国先进的能源计量与能效管理产品研发制造基地之一。

威胜一直以创新为发展引擎,拥有实力强大的能源计量与能效管理技术研发团队,共有研发工程技术人员700余名,其中研发技术人员300余人,硕士学历及以上(含博士)高级人才占36%,拥有全国电工仪器仪表标准化等技术委员会委员12名。威胜拥有国家企业技术中心、湖南省电测仪表工程技术研究中心和企业博士后工作站,并于2012年5月成立“院士专家工作站”,联合中国科学院、中国工程院2名院士及其专家团队的优质资源,不断提升公司技术创新能力;6月成立了威胜研究院,成为引领威胜未来技术方向和推进威胜事业稳健发展的引擎器。

2018年,威胜将营业收入的7%以上投入到研发和技术创新方面,以确保领先一步的技术与产品。截至目前,威胜集团拥有597件有效专利,其中发明专利45件、实用新型279件、外观设计273件;拥有497件软件著作权;参与国家、行业标准制定49项,其中35项标准已经发布;获得国家级科技进步二等奖1项,中国专利优秀奖1项,湖南省科学技术进步一等奖1项,其他的省、市级科技奖多项。2016年威胜荣获国家工信部“2016年智能制造试点示范项目”、全国“质量标杆企业”称号,2017年荣获第五届湖南省省长质量奖。2018年5月,威胜集团荣获“全国五一劳动奖状”。

一、背景情况

随着威胜电表产量的不断增加,交期不断的缩紧,质量检验所面临的压力与日俱增。既要保证检验质量(增加抽检数量),又要按时完成检验数量,并降低工作强度,在目前状态下,我们比较好的选择便是自动化检验。

质量中心QA检验室担负着公司三相表、单相表、终端、水表、气表以及热表等产品的质量检验任务,尤其是单相表,目前每天的工作量已达到400只以上,如果要增加抽检量(按照“2828”方案),日检验量(理论值)将达到2000只。为了确保质量检验的可靠性,减少人工检验在多次重复工作中易出现的误判,质量中心决定采用自动化检测方式,来解决质量检验的“量”和“质”的问题。

二、技术措施

1.检测表型及产能

单相智能电能表(国网、南网集采产品),产能2000只/20小时;

根据QA历史的检定记录,单相表平均日检定量在400只左右。按照“2828”方案抽检,单相表的日检定量将增加到1300多只。考虑未来产能对的增加,仍按理论值单相表2000只/日来设计自动线产能。

2.检测的工艺流程为:

功耗测试→面板检测→液晶检测→耐压试验→功能测试→验表→人工位(循环显示、无线通信等)。

3.工艺节拍时间

产能2000只/20小时,小时产能2000/20=100;每只表的检测节拍时间3600秒/100只=36秒;为提高设备使用效率,缩短检测时间,将不需要上标准电压电流的功能测试分离出来,另外设立功能检测线(含远红外通信),将各工序时间并行,使检验装置的检测时间缩短到1小时,降低检验装置的采购数量。

4. QA单相自动线配套结构

QA自动线使用较简洁的电表上线和下线方式,避免使用自动螺钉机。可借用单相表二楼的耐压校表自动线托盘。这种托盘可配用不同间距的卡块,可安装国网表、南网表及其他型号规格的单相表。单相表在安装到托盘上时,需要人工扳动卡紧机构将电表卡紧,也可以设计成为自动卡紧操作。电流电压和辅助端子的对接机构,均采用与托盘配套的机构。

5. QA自动线采用与本公司出口车间自动线类似的控制方案和控制设备, 三相表自动流水线的控制系统结构与单相表自动线的控制系统基本相同。

6. QA单相自动检测线布局图(见图1)

QA自动流水线占地面积220平方米(包括缓存场地),双班(20h)设计产能2000只。验表线1.25小时/轮,需125个表位,需125/24≈5.2条24表位检测线。功能检测0.6小时/轮,需60个表位,设计60/24≈3条24表位检测线。耐压检测设置一条6表位检测线;全检或抽检方案可选择。单班需要跟线操作人员3人(上表、目检、下表各1人)。上表卡紧和解除卡紧下表,建议采用自动方式。单相表端钮盒盖需要取下,避免与对接机构冲突。自动流入故障品区的不合格品,需要操作人员拣出。检定结果及数据处理可以考虑自动生成及打印。振动模拟未考虑。

7. QA单相表自动检测流水线费用预算(具体预算见表1)

三、具体成效

根据分析2014年5月的数据,单相的日产能已经达到35810台,单相QA要达到5%的抽检比例,日检验量要达到1791台,远超过均衡产能下的日检验能力;三相的日产能已经达到6504台,三相QA要达到10%的抽检比例,日检验量需要达到650台,远超过均衡产能下的日检验能力。

综上所述,QA台体或自动线的设备产能计算,已经不能按照平均产能设计了,必须参考峰值产能设计,否则高峰期无法完成交付任务。

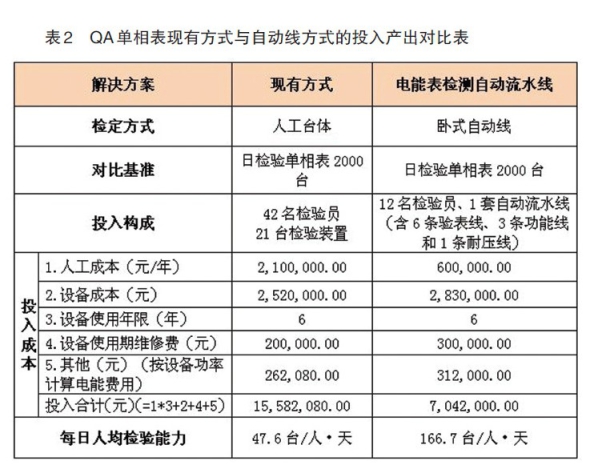

单相表,按照日检验能力2000台计算,两班制,人工成本按人均5万/年计算,现有方式(24表位台体,成本12万/台)和自动线的方式进行对比,详见表2。

四、感受体会

随着企业生产规模的不断扩大,用户对产品质量、产品交货及时率要求越来越高,我们既要保证产品交货及时率,又要保证产品质量,特别是QA采用国标GB2828抽样方案,随着交验批次、交验数量的成倍增加,抽检数量也出现了成倍增加,这种情况下,我们有必要从质量控制、计量检定的角度去分析,采取什么样的对策方法来解决质量检验的“量”和“质”的问题。从上述案例中可以看出我司QA单相自动检测线,较好地解决了“量”和“质”的问题。

后续我司将进一步实现生产过程、质量控制过程、计量检定校准的自动化、智能化。同时,对于上述“量”和“质”的类似问题,要从创新的层面多分析、研究,确保生产顺利进行、交货及时,计量准确无误、产品质量提升。