远程自动控制在现场

在线温度计量中应用

丹佛斯集团于1995年在天津武清设立工厂,成立丹佛斯(天津)有限公司,产品包括制冷阀门、商用压缩机、供热控制产品、传感器等。丹佛斯(天津)有限公司自成立以来,注重研发投入,凭借全数字追溯系统与智能传感器、视觉检测,自动监控系统等数字工具成功改善了质量控制体系,在2019年1月被世界经济论坛组织评选为“灯塔工厂”,跻身第四次工业革命技术领域领先制造业工厂行列。

一、背景情况

丹佛斯(天津)有限公司校准实验室隶属于丹佛斯集团全球服务部(中国)技术中心,为丹佛斯(天津)有限公司福源道工厂和泉汇路工厂的4个研发中心实验室、6个检验室、17条生产线提供计量服务。全公司长、热、力、电、声学、化学等计量器具总计7980件,其中热工的温度类1055件,大部分的温度类计量器具是在现场在线完成计量。在使用新方案前,存在以下问题:

1.计量现场与实验室距离远,且切换不同温度点需较长稳定等待时间、切换5次左右,员工要多次从现场来回实验室或者办公区处理文档工作、更换安全防护装备,员工要往返多个同时进行计量的现场,造成时间浪费。

2.现场计量时有部分噪声区域,每个任务员工至少4小时在噪声现场操作。

3.被测温度传感器在设备不同位置,有些要攀爬、进入狭小空间处理等。

4.原有温度标准设备需用数据线连接便携电脑,且使用电源线,造成现场连线混乱。

5.部分温度传感器拆回实验室计量,完成后回装,期间可能接错及造成接线损坏,增加由于计量而造成设备不稳定的风险。

二、技术措施

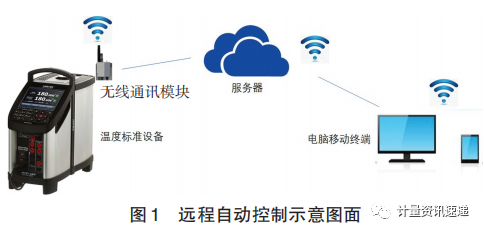

为解决以上问题,通过与某设备厂商合作,引入远程控制技术,升级现有温度标准设备,加配无线通信模块、通信天线、以太网网页界面现场计量管理系统和使用云平台数据库服务,温度标准设备通过以太网口与无线通信模块连接,再与互联网上的服务器连接,通过计算机上网,操作计量管理系统,实现了远程控制的现场温度计量。计量人员在计量开始前去往现场,准备好温度标准设备,开机预热,连通远程控制模块,将拆下的温度传感器放置在温度标准设备的合适计量孔中,开启远程控制模式;然后返回实验室在电脑中打开计量管理系统,验证设备后,即可以按程序设定实现温度传感器的远程自动校准,如 图1所示。

计量管理系统可以同时控制5台温度标准设备,有管理员账户可增加用户和设备,以及用户账户可以操作控制仪器,通过不同权限设置和严格密码管理,确保数据安全可靠。同时还兼容移动终端如手机操作,只要在移动通信信号覆盖区域内的厂区各个位置都可实现操作。远程控制时,现场温度标准设备按键自动失效,以避免他人误触碰操作,确保实时远程控制不受外界干扰。远程计量管理系统通过温度标准设备的序列号和实时温度的两步验证,确保采集数据真实可靠。在计算机远程设定不同温度点,数据稳定后,根据设定的判稳条件,达到稳定后可以在计算机端以声音提示和自动发送邮件提示。点击发送电子邮件报告,即可自动生成校准报告并通过电子邮箱发送给计量人员。

三、具体成效

现场在线温度计量的远程自动控制方案实施后,初步取得了以下成效:

1.提高现场校准在所有校准中的比例,避免拆下送实验室计量造成的设备不稳定,提高了设备稳定性,从而提高产品质量。

2.减少员工往返实验室与现场时间,减少多条产线同时温度计量时往返的时间浪费。

3.员工一次可以控制多台温度标准设备,并自动生成报告,员工节省40%时间,设备减少20%的意外停机等待工时,极大提高了人员的工作效率和设备生产效率。

4.减少员工攀爬活动和在狭小空间操作,减少员工暴露在噪声环境的工作时间,降低工作风险,工作舒适度提高,满意度和敬业度提高。

四、感受体会

丹佛斯一直紧跟工业自动化、数字化、智能化潮流,也一直鼓励员工把创新放在第一位,所以在中国乃至全球都保持了快速增长的良好发展态势。现场在线温度计量的远程自动控制方案,也是我们响应公司战略做的一个试点,部分功能在持续优化中。今后会进一步结合实际生产需求,并充分考虑各计量检测专业的新技术发展方向及在工厂内的落地实用性,制定更加完善的计量解决方案服务于生产一线,为工厂的高效优质生产做出贡献。