创新计量检测方法及工艺

提高检测效率和结果准确率

太重(天津)滨海重型机械有限公司是太原重工的全资子公司,位于天津临港经济区。现阶段科研人员总数已达100余人,承担公司产品的研发设计、工艺研究试验和产品技术准备等工作。公司主要产品有锻压设备、化工装备、海洋工程装备、港口机械等四大类产品。

一、背景情况

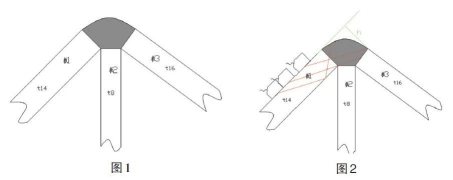

理化中心作为太重(天津)滨海重型机械有限公司的无损检测及理化试验的主要负责部门,主要负责对分公司铸钢件、锻钢件、焊接件等产品及零部件进行检测,针对港机设备分公司“科尼岸桥”项目门腿焊缝的超声波检测,产品中特殊的焊缝无法用标准方法进行检测,为了控制焊接质量,保证产品合格率,提高缺陷检出率及检测效率,创新研究此次检测工艺,焊缝结构示意图如图1所示。

二、技术措施

1.检测方法及验收

超声波检测(UT):检测等级GB/T11345-2013/B级,验收准则GB/T29712-2013/2级。

2.检测难点

焊缝非常规对接缝和角接焊缝,板2作为垫板,板1与板2为自然坡口,板2板厚较薄且与板1及板3之间夹角太小,在板2上无法放置探头进行检测,采用常规的探头角度无法对焊缝进行全面检测,在反射回波缺陷位置难以判定,如图2所示。根据波束路径进行推算,实际缺陷在焊肉中的位置无法使用仪器直接读取,反射波是否是缺陷反射很难判定。

3.解决方案及技术分析

以声程调节仪器,采用两种角度探头对焊缝进行检测,以取型规对焊缝的实际形态进行取型画图,将反射波幅记录,以探头的实际角度及声程在焊缝示意图上作出超声波声束路径,这样就可以判定反射点是否为焊接缺陷显示。为提高检测效率,直射法检测时(见图3),将焊缝的一次声程S=t/cosθ处线画出,如图3中A点位置,探头在A与焊缝之间移动,根据实际声束在焊缝中的声束轨迹,可以计算出焊肉范围内的最大声程S2,对S1与S2范围内的缺陷画图评价。一次反射法时,将缺陷可能出现的最大声程确定,显而易见,一次反射法中2倍的板厚时声程最大,将此次位置标记B,在工件上将位置画出,如图4所示。S1小于S2,最大声程S2=2t/cosθ,探头位置在A、B之间移动(实际操作中应根据每个探头的前沿进行调整,方便测量),对声程位于S2与S3之间的缺陷进行画图评价;使用另一角度探头时采用相同的办法对缺陷进行评价。

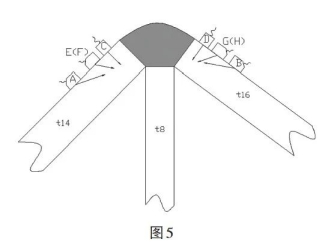

同理,在板3上采用同样的办法放置探头,作图检测,这样就可以确定检测工艺,探头布置图如图5所示,对焊缝中存在的缺陷进行精确检测,提高缺陷检出率。

三、具体成效

这种检测工艺的重点在于运用作图法对焊缝检测,灵活运用超声波检测原理,采用分区域检测,提高了此类焊缝的检测效率和缺陷检出率,检测工艺及效果得到了芬兰监理的一致好评。这种方法及思路可以运用到各种非常规焊缝,运用作图及分区域检测能大大提高缺陷的检出效率,同样减少了缺陷的误判,为非常规焊缝检测提供了良好的检测思路。

四、感受体会

常规的检测过程中涉及很多计量手段及方法,打破经验主义及思维定式对于解决计量检测中的难点及问题很有帮助,积极思考新的计量检测方法及工艺会极大提高检测效率和结果准确率。