建立质量流量计远程智能

诊断系统 充分发挥计量把关作用

中国石油化工股份有限公司天津分公司和中国石化集团资产经营管理有限公司天津石化分公司合称为天津石化,是隶属于中国石化的国家特大型炼油、乙烯、化工、化纤联合企业。

一、背景情况

质量流量计在石油化工行业交接计量中得到广泛应用,通过长时间使用存在以下问题:

1.上位机只采集温度、压力、密度、累计等常规参数的运行监控模式,很难发现运行中如零漂、汽化等深层次问题。

2.常规运维参数检查、运行组态、零点调整,只能通过手抄器或Prolink II现场挂接操作,耗时耗力,效率低。

3.流量计关键参数变化或被人为修改时不易发现,导致最终计量结算数据出现偏差引起计量纠纷。

4.常规数采系统无法采集到流量计自身报警信息,导致报警发现及处理严重滞后,给生产运行及计量结算带来严重影响,且信息无法追溯。

5.质量流量计每年拆检费用较高,且回装后容易造成计量失真。

6.当工艺变化时,往往影响质量流量计准确计量,但此问题很难被发现。

7.质量流量计在全生命周期的健康趋势,无法判断,给生产经营造成比较大的影响。

为了有效解决上述问题,中石化天津分公司借助信息化、智能化、大数据分析等技术,建立质量流量计远程智能诊断系统(MMS)。完善质量流量计采集参数,实现所有仪表刚性、驱动增益、线圈电压、活零点等影响计量准确性的220个关键参数在线实时智能诊断,系统能够监测到零漂、汽化、报警等关键深层异常信息,建立起质量流量计全生命周期运行监测管理档案。通过深化应用,取得了良好效果,在企业生产经营中充分发挥了计量把关作用。

二、技术措施

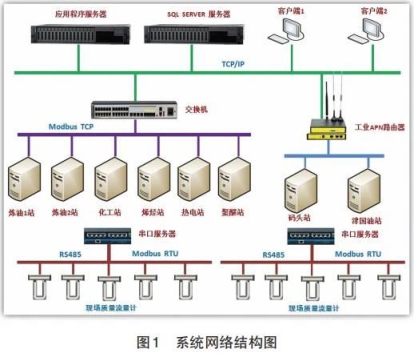

1.远程智能诊断系统网络结构(见图1)

现场采集:该系统下设11个iFix SCADA现场采集站,质量流量计按照菊花链连接方式形成 RS485 通信总线,并将 Modbus RTU协议转换为标准Modbus TCP协议实现数据采集与监控。

采集站集成:各采集站之间通过单模光纤网络连接,在中控室增设系统服务器,实现现场质量流量计集中管理与深度智能诊断监测。

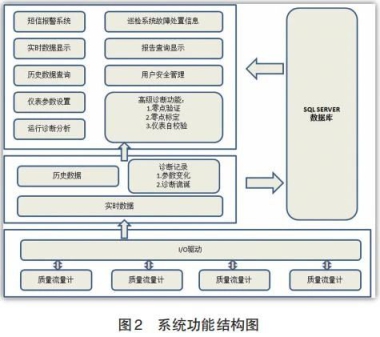

2.远程智能诊断系统功能(见图2)

3.系统主要智能诊断功能

(1)工艺流程诊断监测

通过应用系统中“流程总览”画面,可以通过现场“进厂原油”“出厂成品油”、“液化气、丙烯”、“石脑油”等工艺流程,监测每台流量计的运行状况,并通过不同颜色变化,直观显示报警状态信息。为操作人员监控提供依据。

(2)工艺运行分析

物料在输送过程中,易出现汽化等异常工艺情况,导致计量数据不准确,影响供需双方的数据交接。该系统实现了对工艺影响因素的运算分析功能。通过对质量流量计运行过程中流量,密度,温度,左右检测线圈电压驱动增益等诊断信息分析和计算,评估工艺对批量不确定度的影响。通过计算给出一个批量时间内的轻微工艺影响因素和严重工艺影响因素的累积量和总累计量之

间的比例关系,同时计算出工艺影响系数 A.L.(%)、平均密度、平均温度、累计总量。通过该系数A.L.(%),可以判断输送过程中工艺影响因素对流量测量可信度。通过工艺运行分析对不同贸易交接计量应用进行建模,以确保准确计量。

(3)仪表健康状态实时自诊断

应用大数据分析,在该系统设置“智能自诊断”、 “零点标定与验证”、“生命周期分析”等3项健康状态自诊断功能,通过该功能应用,操作人员不必跑现场用手抄器或ProlinkII软件逐台连接才能获取相应数据,该系统能够实时获取详细数据进行自诊断分析,并将诊断结果呈现给用户,同时应用专家库信息对相应故障给出处理意见。

(4)零点验证与标定

仪表零点值是影响计量准确性的重要指标,该系统提供仪表零点核查功能。实时获取测量管振动频率,左检测线圈电压LPO,右检测线圈电压RPO,驱动增益Drive Gain,活零点Live Zero等信息,开展零点验证核查。活零点在一定时间范围内平均值和流量计的零点稳定性指标进行比较,如果零点核查通过,说明目前是一个好的零点,不需要进行零点标定;如果零点核查通不过,需要进行零点标定。

三、具体成效

1. 2018年5月21日15时,系统中W136号仪表连续出现传感器/变送器通信失败A26,变送器初始化A9,驱动超出量程A102,驱动增益低等4个关键报警信息。经排查为核心处理器故障。

2. 2018年8月5日在应用系统开展诊断监测过程中,发现炼油部供烯烃部重石脑油质量流量计驱动增益和密度剧烈波动,经过系统诊断运算,发现输送过程中存在流量过低而产生3.64%严重汽化现象,确定其管线处于不满管状态。为此及时通知调度调整工艺及阀门开度,成功避免了计量结算争议,确保计量数据精准。

3. 2018年10月19日,通过诊断系统发现化工供中沙抽余油流量计密度由680kg/m3增到730kg/m3,系统连续报警“驱动增益超出量程A102”“左检测线圈超限错误”,同时与下游表比对出现0.3%允差指标,最大时达到0.74%。经拆检发现流量计出现严重挂壁,经清洗后恢复正常。

4.通过开展应用,优化了质量流量计运行管理模式。原来需要几个计量人员1个月时间应用手抄器完成现场核查一遍,变为通过网络化实时在线核查。同时通过实时核查,可以有效延长流量计周期检定时间,每年可降低拆装检定费用约30万元。

5.全年通过应用系统开展智能诊断,及时发现各种质量流量计异常,找补回原油849.374吨,液化气23.630吨、航 煤594.550吨,为公司避免经济效益损失约660万元。

四、感受体会

中石化天津分公司质量流量计远程智能诊断系统投用以来,运行稳定,功能强大,计量和诊断报警等数据准确。利用信息技术及大数据实现了远程实时诊断深度分析,应用效果显著。同时极大地减少了操作人员现场检查难度,有效延长周期检定时间,减少了拆检费用。诊断精确、快速。在确保企业准确计量,避免经济效益损失方面成效显著。符合计量行业智能化发展趋势,在行业内具有一定的可推广价值。