自研智能电能表全自动生产线 提升检表效率、降低检定成本

深圳市科陆电子科技股份有限公司是一家为智慧能源和能源互联网提供核心技术与系统解决方案的国家重点高新技术企业,主营业务涵盖智能电网、新能源及综合能源服务领域;拥有国家级企业技术中心、博士后科研工作站和广东省院士企业工作站;拥有近5000名员工队伍,其中研发人员近2000人。在智能电网板块,深耕高精度测量与一二次融合核心技术二十余载,在电测标准仪器仪表、智能电表、配电智能终端、配电线路故障指示器及环网柜等产品领域取得了不俗的成绩。

公司做标准设备起家,作为最早集研发、制造及销售一体的标准仪器仪表企业,产品市场占有率已高达25%以上,是国内测量产品的龙头企业。

自动化计量检表线是科陆公司自主研发、建设的智能电表自动检定系统。以下从背景情况、技术措施(技术方案、子系统工作原理及实现路径、计量检表软件平台)、具体成效、感受体会几部分做简要介绍。

一、背景情况

电能表生产的后装产能决定了最终合格产品入库的数量,直接关系到企业的盈利。科陆生产后装工序一直采用人工作业,劳动强度大、人员投入多、制造成本高、易漏工序、测试结果判断因素多易误判;随着内地经济发展招工困难、人员波动大,对电能表产能提升和品质稳定性带来巨大挑战。

随着国家电网新的标准规范 Q/GDW 1354-2013《智能电能表功能规范》的制订及颁布,产品标准统一,仪表行业具备大规模自动化生产的条件。为实现自动化流水线对电能表的全覆盖检定测试,针对电能表批量性地检定测试所需要的工作条件和检定要求,结合科陆公司产能提升和效率提升需要,自主设计开发了自动化计量检表线。

二、技术措施

系统以生产调度平台为信息核心(见图1),以智能化仓储立体库为物流核心,使用先进的物流技术和RFID物联网技术、智能高精度检验检测设备,完成JJG596-2012《电子式交流电能表检定规程》要求的电能表全检要求。

自动化计量检表线对智能电能表的所有检定项目进行全自动检定。倍速链将待检表传输到各个检定工位、使用工业机器人进行电表自动接驳、机械手进行费控电能表IC卡插卡同时预置参数和IC卡清零、通过检定装置进行交流耐压\基本误差\起动\潜动\日计时误差\通信性能\表常数\走字\CCD(外观测试)等全系列检定;检定后根据检定结论进行自动分拣,合格表经自动贴合格证后输送至合格表库,不合格表输送至不合格表库。

1.子系统工作原理及实现路径

自动化计量检表线采用模块化的设计思路,将系统分为8个子系统,使电能表的传输、接驳、耐压测试、自动检定、费控功能测试、CCD测试、贴合格证、不合格品的分拣分别在不同的子系统中完成,各子系统相互独立,自动化程度高,稳定性及安全性都达到较高的标准,很好地解决了系统建设中面临的技术难题。电能表全自动检定系统由以下子系统构成:

(1)自动化立体库接驳子系统:自动化立体库接驳子系统接口,采用高层货架、堆垛机、自动提升机等先进设备,配套多种周边设施,机器人拆垛码垛、倍速链传输、定位托盘承载电表。

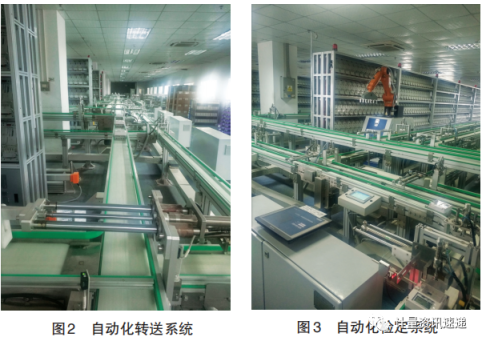

(2)电能表传输子系统(见图2):电表进入传输子系统,由传输系统输送到耐压测试线、自动检定线进行测试,最后将检测合格的电表再输送回自动化立体库。电能表传输子系统主要工作内容有:机器人将电能表移载到耐压倍速链传输线;机械手将耐压试验合格的电能表从耐压传输线移载到检定用托盘;机械手将检定合格的电能表从检定托盘移载到贴合格证倍速链传输线;机器人将贴合格证后经过条形码扫描的合格电能表移载到托盘上的周转箱并与周转箱、托盘对应。

(3)耐压测试子系统:电表进入耐压测试子系统进行测试。主要工作内容:实现被检表电压回路\电流回路对地耐压试验;试验结束后自动切断高压,并显示不合格电能表;耐压试验不合格的电能表从高压回路中切除并指示;过程中能实时监控回路是否开路;具有安全防护罩,配装电气辅助触点,防止防护罩未关闭而输出高压。

(4)自动检定子系统(见图3):耐压测试合格的电能表进入自动检定子系统进行全自动检定。主要工作内容:系统采用5个托盘统一定位保证后续自动接驳精度;托盘定位后,自动接驳机构完成电压、电流、电脉冲、RS485通讯、光脉冲、红外通讯、报警等信号并向检定子系统发出接驳完成信号和提交各电能表在系统中的位置信息给数据中心;检定子系统收到接驳信号按照设计的检定方案进行检定,检定完成发出解除接驳信息并向数据中心提交检定结论、检定数据。

(5)费控表检定子系统:费控电能表在预置/编程工位定位并上电压,同时插卡机械手给电能表插预置/编程卡,预置成功后发出信息由检定子系统验证预置/编程结果。

(6)CCD测试(外观检查)子系统:电能表进入CCD测试工位定位后,上电三秒内,CCD镜头摄像完成,将图片和标准图片进行比较,如果LCD没有缺笔画为合格,否则不合格。然后断电并解除接驳,将检定数据上传。

(7)自动分拣子系统:完成耐压测试、误差及功能检定、CCD测试后,检定子系统将数据、结论提交数据中心并发出信号由接驳子系统解除接驳、传输子系统将托盘传输到检定分拣工位定位,由机械手根据数据中心的结论自动分拣。

(8)自动贴标子系统:检定合格的电能表分拣进入贴标倍速链传输线,并在贴标工位定位;同时举升机构将电表举升到指定高度,由贴标机将标准的合格证(即时打印)贴在电能表的侧面;完成贴标后举升装置将电能表放下,经倍速链传输线传送到条形码扫描工位。

2.计量检表软件平台

系统采用工业以太网,具备如下优点:(1)快速冗余。具有小于10毫秒的自愈时间。(2)抗强扰。可以工作在严酷的电磁环境中,在数据口防雷、快速脉冲群,静电等都有较高的防护等级。(3)安全优势,采取虚拟局域网技术、IP/MAC与端口绑定、流量控制功能、访问控制列表技术、IEEE802.1x身份验证机制、QoS机制和系统日志等措施来保证工业网络的万无一失。检定系统控制器本地操作要求身份认证,增强了系统的安全性。

三、具体成效

智能电能表全自动生产线建成后,大大提升了检表效率,极大地提高了检表数量和可靠性。表计检定效率提升:检定效率提高。从原来的100只/人/天,提到高到1000只/人/天;检定人员减少90%,检定成本大幅降低;检定场地面积减少40%。检定结果查询时间缩短:原来在每个台体上打印各自报表,每次检定需要耗时10分钟进行打印(按一批电表需要检定200台表计算,共需要打印时间为2000分钟。数据集中后每批次电能表仅需要操作一次打印即可。每批电能表报告打印操缩短为作时间为30分钟。);检定成本降低(自动化检定系统交付使用后每年节约300万人民币的人工成本);检定可靠性提升(客户端不良由3600PPM降低至300PPM)。

四、感受体会

通过自动化计量检表线建立和运行,公司申请了18 项技术专利,在自动检定计量方面积累了大量的经验;通过自动化检表线的使用切身感受到自动化、智能化对计量质量和效率提升带来的好处。通过对当前产线的持续应用和分析,不断优化检表线产品兼容性、减少占地免提、提升自动检表线布局柔性和检定的效率。